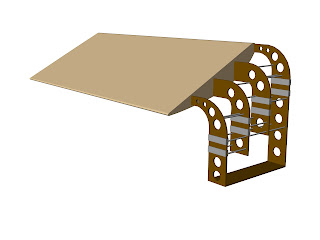

Tras haber estudiado de manera minuciosa el modelo 3d del ala

WHITEWING ya existente, tomamos la decisión de realizar un modelo nuevo ya que

el anterior tenía una serie de errores de ejecución que podría acarrear

problemas a la hora de introducir dicho modelo en el software informático de

modelaje 3d de la máquina fresadora.

Dicho nuevo

modelo ha sido generado a través de Bentley Microstation V8 XM generando una

serie de superficies de revolución modeladas a través de curvas independientes.

Tras la creación de este modelo se generaron los puntos más críticos del mismo

(extremos del ala) con Rhinoceros v.4 consiguiendo de este modo realizar un

modelo 3d sin fallos.

En cuanto al

diseño del 3d hemos tomado ciertas decisiones que solucionarán algunos de los

posibles problemas que nos encontraríamos a la hora de tallar la pieza de

maqueta en la máquina fresadora.

Para

aligerar la pieza y conseguir así evitar posibles flexiones y torsiones del

material se han realizado una serie de casetones en su extremo donde se han

colocado costillas tanto transversales como longitudinales.

Al mismo

tiempo, en el comienzo de los casetones, se ha modelado el 3d a 30 grados para

evitar que la pinza que sujeta la fresa pueda dañar el modelo a escala cuando

introduzca la misma a la mayor profundidad del casetón.

La pieza a

escala tiene unas dimensiones de 7.20m, de los cuales 4.8m son de superficie

aligerada (casetones) y 2.4m de superficie maciza (donde introduciremos las

esperas para su sujeción con el resto del ala).

Para una

mejor definición de los bordes de la pieza se comenzaron los casetones con un

margen de seguridad por lo que no creemos que se vaya a generar ningún problema

de construcción de la maqueta.

En un

principio debatimos sobre la necesidad de crear una serie de “pestañas” que

sirvieran de apoyo al panel fotovoltaico pero al proyectar tanto costillas

longitudinales como transversales solucionamos con una sola acción el posible

mal asiento del panel sobre nuestra pieza.

El último paso para la correcta realización de la maqueta fue

generar en el propio 3d una serie de planos, con el ancho completo del material

que introduciremos en la fresadora, que contengan al modelo 3d y separados

exactamente 6.2mm (diámetro de la fresa que utilizaremos). Con esto no solo

conseguimos un correcto eje de coordenadas y un punto de origen bien marcado

para que no exista un posible desfase a la hora de girar el material en la mesa

de trabajo, sino que también nos da la posibilidad de realizar el modelo a

escala por fases, garantizándonos de esta manera una mayor precisión, un mejor

acabado, y la posibilidad de solucionar de manera rápida y sencilla los

posibles fallos derivados de su construcción.