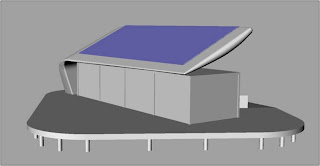

A su vez, hemos

trabajo en el modelo en Rhino y ya colocamos la cubierta de vidrio de agua, así

como su base. La imagen muestra el conjunto completo, a partir de esto podremos

empezar a sacar renders para ejemplificar el proyecto con un aspecto lo mas

cercano a la realidad.

domingo, 29 de abril de 2012

Segundo Intento

Una vez que

prolongamos la unión del modelo, volveremos a seccionar el modelo para que

todas las piezas tengan solamente una curvatura en una sola superficie

perpendicular al eje z y así la fresadora pueda ejecutarlo sin problema. Pero

esta vez intentaremos hacerlo en menos piezas para disminuir el margen de

error.

Además que

también aprendiendo de los errores del primer intento juntaremos las piezas

para que la máquina tarde menos desgastando el material. Debido al grosor del

material que solo tiene 4 cm, no pudimos hacer secciones de más de 3.5 cm para

respetar el área que no permite que las piezas se desprendan.

Claramente las

piezas quedaron mas cercanas entre ellas y ahora vamos a

poner a trabajar a la fresadora. Otra cosa a señalar es que esta vez se mando

con una calidad un tanto menos precisa por mandato de las autoridades para

ahorrar tiempo de trabajo de la fresadora.

Esta vez las

piezas salieron bien, entonces proseguimos a separarlas unas de otras ya que al

momento de cortarlas y separarlas de la base no se iba a poder.

Ahora proseguimos a pasarlas por la cortadora, la cual las separará de

su base

rebanando los

0.5 cm que habíamos dejado para proteger las piezas.

Una vez

teniendo todas las piezas proseguimos a ver si coincidían y nos dimos cuenta

que esta vez la calidad de la fresadora había bajado mucho por lo que

tendríamos que utilizar la lija para reparar los errores de precisión

encontrados.

Teniendo las

piezas sueltas nos pareció que al momento de unirlas en conjunto sería mas

grande de lo que debería ser por lo que recurrimos a la maqueta para comprobar

las dimensiones.

Para facilitar

la comprobación separamos la unión del ala y así sacaríamos la verdadera

sección del ala. Fue tarea sencilla, tan solo fue quitar los tornillos y

tuercas que unían las dos

partes.

Ahora proseguimos a crear una plantilla con la sección como se muestra

en la imagen.

Teniendo esta

plantilla podría ser fácil conocer si existía algún error.

Ahora unimos las nuevas piezas y dibujamos la sección que esta crea en

conjunto. En efecto, era un poco mas grande, pero al analizarla nos dimos

cuenta que este error sedebía tanto a

una imprecisión de la fresadora, como también a que al momento de separar las

piezas de su base preferimos dejarlas un poco mas grandes para después lijarlas

a dejarlas mas pequeñas y después estar metidos en un gran lío.En esta imagen se muestran las dos secciones, donde la negra pertenece a la de la maqueta y la roja pertenece a la nueva pieza. Ahora lijaremos las piezas para dejarlas lisas en las caras que se van a unir y esta vez usaremos cola transparente para unir las secciones. Después de pegarlas esperaremos a que seque perfectamente y arreglaremos las imperfecciones de las piezas para que la unión en conjunto quede bien y encaje perfectamente con la maqueta.

Problemática con la Maqueta

En clase unimos

las tres piezas que habían salido bien y la colocamos con la maqueta para

comprobar que coincidiera. El ancho del ala concordaba perfecto, pero este

primer intento nos hizo darnos cuenta que la

altura no coincidía con la de la maqueta por lo que miramos el modelo y vimos

que faltaban 1.5 cm. Posteriormente tendríamos que alargar la pieza y hacer que

coincidiera perfectamente con la maqueta.

En esta imagen

se muestra el alargamiento de la pieza, así como las secciones de la unión.

Ejecución de Maqueta

La maqueta por fin se ejecuta.

Las piezas se

imprimen pero no están todas completas debido a que la broca de 3mm se partió

en medio del proceso, por lo que solo se completaron las tres primeras. Otro

problema de la impresión es que se enviaron las piezas muy separadas en el

bloque de material y eso fue lo que hizo que se ralentizara el proceso de

impresión 3d.

Al enviar las

piezas a la fresadora no se enrasan con el limite del material. Si se enrasan

al mandarla a la fresadora, al terminar una pieza está quedaría volando. El aspirador

podría llevársela y en el peor de los casos la broca podría partir la pieza.

Por lo tanto lo que se hace es elevarlas un poco frente al límite del material.

Luego se les dará un corte horizontal con una sierra eléctrica y quedarán

enrasadas.

Aquí están las

únicas tres piezas que salieron bien, las demás las desechamos. Con estas tres

queremos comprobar que la escala y las dimensiones van bien para que el

siguiente intento sea exitoso.

Así es como quedaron unas piezas después del problema que tuvimos con la

broca y por lo tanto no podemos utilizarla

Las unimos con

cola blanco. Como se ve en la imagen anterior, el corte horizontal que hacemos

a posteriori puede producir un pequeño error de precisión, pero bueno eso lo

corregiremos ajustando mejor el corte horizontal o intentando seccionar las

piezas en menos piezas para reducir el margen de error.

Primera Ejecución de Maqueta

Comienza la

primera ejecución de la maqueta de la base a escala 1.24. Es lunes, pero debido

a la disponibilidad, la maqueta no puede llevarse a cabo hasta el viernes. Esa

fue la primera enseñanza que sacamos en clave, en realidad, uno puede tener

todo listo y haber gestionado todas las cosas, pero por cuestiones de la vida u

otros factores externos se retrasa la ejecución hasta el viernes.

Primeros Planos y Modelado

12/03/2012

Los planos ya

están listos y los modelos tridimensionales están correctos para ser ejecutados

con la máquina fresadora.

Pensamos que el

desarrollo de un prototipo no puede llevarse a cabo por medio de mecanismos de

dibujo y representación tridimensional, hay que palparlo con las manos y hacer

experimentos a escala. Es decir, hemos hecho distintas maquetas a partir de un

modelo tridimensional para probar el comportamiento del prototipo.

Es fundamental

tener bien hecho el 3D, que no tenga agujeros para que luego a la hora de

realizar la maqueta con la fresadora no existan problemas. Por lo tanto el

primer paso que hicimos fue arreglar los problemas que tenía el 3D. El único

problema fue que la sección grande del ala. no coincidía con la sección final

del núcleo de sustentación. Por lo tanto modificamos la sección del ala para

que encajase de manera correcta.

Prototipo

dividido en las distintas partes de cara a materializarlo.

El trabajo de

materialización del proyecto lo hemos llevado a cabo con una fresadora. Esta

nos ha permitido hacer maquetas escala

1:24 a partir del dimensionado

digital.

Máquina

fresadora: La máquina se compone de una broca que va tallando el polietileno

extruído o madera. Es muy eficaz para maquetas topográficas ya que solo tienen

curvaturas en una superficie, cuando las curvaturas están en diversas

superficies del espacio es más complicado.

Los

impedimentos de la máquina fresadora nos complica el trabajo del modelo en 3d

del prototipo debido a que debemos seccionarlo en partes para que pueda ser

trabajado y ademas que se deben buscar secciones con caras rectas que a su vez

también puedan ser trabajadas por la fresadora.

Aquí tenemos la

maqueta que se había hecho en un principio. El ala está bien, sin embargo la

unión que soporta toda el ala está sin ejecutar. Ahora nos detendremos en cómo

ha sido la ejecución de esta unión, así como analizar su estructura interna y

la composición formal de ella.

Modelo

tridimensional de la unión. El 3D que encontramos previamente modelado se

encontraba correcto pues no tenía agujeros; sin embargo se planteo un éntasis

para provocar una mejor sensación estética y visual, ya que le confiere más

aspecto de rigidez y armonía a la unión.

Antes de

llevarlo a la fresadora documentamos el cambio de éntasis dándonos cuenta que

el aspecto formal lo volvía mas complejo.

Como ya hemos

dicho la fresadora solo funciona con curvaturas en un plano, cuando la pieza

tiene más complicación hay que seccionarla en partes para posteriormente

unirlas. El polietileno extruído tiene 4 cm de ancho por lo tanto las piezas no

deben superar esta altura. Además que se debe dejar un ancho mínimo de 5 mm

para que no quede al ras y sea más fácil su manipulación y cortado.

Esta imagen

muestra la división de la pieza en nueve partes.

Comienzo del curso 2012

El curso

comienza y nos asignan el proyecto de la “White Whing” en la escala 1:24.

Es importante que los prototipos sean buenos objetos y para ello hay que

cuidar tanto su imagen formal como su optimización estructural. La cubierta

está desarrollada a partir de un modelo de ala de avión. El momento flector del

punto límite disminuye por su forma aerodinámica que ante fuertes velocidades

de aire el funcionamiento es como la de un ala de avión. El viento al pasar,

crea un empuje vertical hacia arriba, haciendo que el momento flector no sea

tan grande. Esto se ejemplifica en la siguiente imagen.

Los integrantes de este equipo somos Roxana Aguilera Villareal, Sofia Soto Guerrero, Gerardo Arnguren Sanchez-Ostiz. David Castañares y Alejandro Armijo de Alzùa

El proyecto

pretende conseguir una vivienda auto suficiente en términos de energía, para

ello aparecen parte de los parámetros de ventilación cruzada, asoleamiento

óptimo y una gran superficie de placas solares que abastecen a la vivienda de

la energía necesaria. Contando además con instalación de vidrio con agua, para

el tema de calefacción y refrigeración. El vidrio con agua es un sistema que se

está desarrollando hoy en día, que consiste en instalar unos conductos en la

carpintería de vidrio y en vez de dejar un vació entre un vidrio de doble capa,

se deja que entre el agua. Esto permite, por ejemplo, que durante el día

podamos hacer circular agua que se calienta por la radiación del sol y luego

utilizarla para calentar la vivienda por la noche. Además para refrigeración es

muy eficaz ya que el vidrio siempre se m

antiene fresco

cuando circula agua por él.

Los integrantes de este equipo somos Roxana Aguilera Villareal, Sofia Soto Guerrero, Gerardo Arnguren Sanchez-Ostiz. David Castañares y Alejandro Armijo de Alzùa

Suscribirse a:

Entradas (Atom)